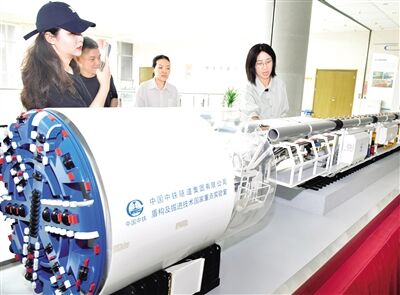

国家盾构实验室内的盾构机模型

盾构实验室实操车间

科研人员通过大屏与远在几千公里外作业的盾构机“对话”

上海,长江入海口,全长14.25公里的上海崇明区到江苏太仓的长江隧道正在穿江作业当中。

郑州,高新区,隧道掘进机及智能运维全国重点实验室,鼠标轻点,千里之外的“崇太长江隧道”的实时画面和实时数据一屏尽览。

大数据平台犹如“千里眼”“顺风耳”,全球各地接入平台的盾构机的“一举一动”尽在掌握之中。

2008年之前,中国使用的盾构机还只能依赖进口,短短十几年时间,“中国制造”的盾构机已经频频亮相于世界各地的重大工程,完成从进口到出口的“逆袭”。

从无到有、从有到强、从强到优,中国盾构映射着中国从制造大国向制造强国的成长历程,缩影着中国制造向“中国智造”的跃升轨迹。

从0到1

盾构机形似一条“虫子”,最前端是刀盘,上面布有滚刀、刮刀、边齿刀等各种类型的刀具,它们是破岩的“牙齿”——“牙口好,才能嚼得动”——泥土岩石经过“牙齿咀嚼”后,被运出地下,形成了贯通城市地下的地铁隧道、穿山入海的隧道、饮水工程。

19世纪,法国工程师马克·布鲁诺尔以“虫洞”为灵感,发明边掘进边修建支撑结构的1.0版本的盾构机。

此后百年里,盾构技术一直被西方垄断。

2001年,中铁隧道局集团决定自主设计和制造中国盾构。次年10月,18人组成的盾构机研发项目组“筑梦之队”成立,科研人员围绕盾构掘进“失稳、失效、失准”三大难题,攻坚盾构机自主制造的关键技术。

2008年4月,中国首台具有自主知识产权的复合式盾构——直径6.3米、每分钟掘进8厘米的“中国中铁1号”在河南新乡下线,标志着中国盾构在关键核心技术、实验平台研制、重构产业发展方面取得了重大突破,实现从盾构机关键技术到整机制造的跨越。

此后,中国盾构一路高歌猛进——

2012年,中国盾构走出国门,成功应用于马来西亚,此后频繁亮相于新加坡、意大利、波兰、澳大利亚、法国等世界各地的工程中。

2013年,成功研制超大断面矩形盾构,首次将矩形盾构应用于城市下穿隧道和地下停车场项目。

2015年,研制出世界首台马蹄形盾构机“蒙华号”,项目荣获2018年世界隧道协会“科技项目创新奖”,标志着中国在异形盾构领域领先世界。

2017年,中国自主研发的盾构产量和销量双双跃升至全球第一。

…………

从盾构机对于不同地质条件的掘进能力,到掘进技术的千锤百炼,硬软件优势的叠加,成就了中国盾构从进口到出口的传奇。

“全国市场占有率超90%,全球市场占有率超70%!”隧道掘进机及智能运维全国重点实验室执行主任刘永胜说。

从1到N

从0到1,从1到强,背后是无数科学家夜以继日的攻坚克难。

实验室内,来自各大工程的岩石样本依次排列,从高黎贡山到色季拉山,从汕头苏埃通道到深圳妈湾跨海通道……每一组被标注的石块,代表的是一座座崇山峻岭,一条条的江河湖海。

科研人员从工程现场采集岩石样本,在这里接受岩石力学试验,以找出刀具和岩石之间的磨损规律,通过千万次的实验对比,找到某一区域掘进的最优解。

这些实验数据最终转化为某一工程“量身定做”的掘进设备,“用什么刀头,刀头怎么布置,刀间距多远,完全是科学实验给出的最佳答案。”刘永胜说。

科研人员一次次地向“卡脖子”问题发起攻坚,一个个科学难题被攻克——

硬件上,自主研发的6米级主轴承,摆脱了国外的技术垄断;软件上,自主研发的运维系统可以实现对国外系统的功能替代。

尤其是“地质反演系统”,以最新的地质智能感知技术可以实现掘进前方一二十米地质状况的“未卜先知”。

“中国盾构的逆袭得益于创新链和产业链的两链融合。”刘永胜分析认为。

2022年,重组后的实验室更名为隧道掘进机及智能运维全国重点实验室,由中铁隧道局集团、中铁工程装备集团、郑州大学三家共建。

创新链上,郑州大学提供智慧、中铁装备负责制造、中铁隧道局负责施工,打通了研发到装备到施工的链条;产业链上,研发出来的产品有两个阵地,一个是中铁装备,一个是中铁隧道局,零距离实现成果的转化和应用。

“更重要的是,我们的创新选题是以具体的工程难点为选题目标,解决问题的过程就是创新的过程。”刘永胜认为,工程难题和创新破解的双向奔赴才是中国盾构飞跃式发展的秘籍。

从制造到智造

实验室二楼,大数据平台,如同一个反向的烟花,全球各地接入平台盾构机的现场画面和实时数据汇聚到“郑中心”。

2017年,实验室开始研发大数据平台,经过多次的迭代升级,已经形成4个主要板块——

实时监控,接入平台盾构机运行状态的实时情况;综合分析,直观了解盾构机掘进位置及上方地质条件;协同管理,对施工项目进行全过程管控;智慧掘进,深度挖掘采集到的数据信息。

以智慧掘进为例,数据反演模型将掘进过程中参数进行“最强大脑”演算,在工程质量和安全“双保障”的前提下,给出当前地质条件下最优的“掘进方案”。

“不但可以给现场工程技术人员提供参数调整指导,也为盾构机无人化操作奠定了基础。”大数据中心科研工作人员王俊杰说,实现了盾构设备7×24小时智能运行,自动识别掘进过程中的异常变化,并进行第一时间预报预警。

在上海“崇太长江隧道”掘进的盾构机,直径15米,相当于五层楼高的“巨型钢铁侠”,一个月平均掘进500多米,最高单月700米,不但创造了盾构行业的世界纪录,而且已经实现“有人值守,无人操作”的智能施工场景。

“未来,实验室主要聚焦新型和新一代中国盾构。”刘永胜说,新型主要解决深水、高压、极端底层的高效掘进难题;新一代则是对传统盾构的颠覆,以激光、微波等技术替代现有的机械破岩技术,开辟盾构的新赛道。

“5年以后,将实现掘进领域首家‘黑灯工厂’,掘进现场将实现物料、工序等全流程无人化管控,掘进设备实现地质风险的“自监控”和应对的“自决策”。”在刘永胜的讲述中,智慧掘进的未来场景愈加清晰,“以后掘进现场就是“夹克领带”,再也看不到“满身泥巴”的工人。”

本报记者 王战龙 陶然然/文 周甬/图

《郑州晚报》版面截图